HE3DA: výroba v Horní Suché, certifikace TÜV a téměř 100% zvýšení kapacity baterie

Schyluje se k zahájení provozu ryze české gigafactory na výrobu baterií HE3DA. Vynálezce Jana Procházky jsme se zeptali na poslední vývoj.

Továrna v Horní Suché

„V Horní Suché je instalována první linka na výrobu baterií. Její chod je zatím (začátek listopadu 2019, pozn. red.) ověřován naprázdno, bez materiálů. Nicméně cíl je mít do konce letošního roku první baterky z této linky. Oproti prototypovému provozu v Letňanech se část komponentů výrazně odlehčila, což výrobu zlevňuje. … Musíte ještě vychytat, aby vám všechno správně fungovalo, jsou to drobné mechanické záležitosti tak jako tady (v Letňanech, pozn. red.) … Proces se oproti místní lince radikálně zrychlil a zlevnil. A nejde jen o samotnou montáž baterie, ale i o výrobu elektrod, separátorů a dalších souvisejících věcí. Tady vyrábíme z polotovarů a kromě několika prvků a skládání baterie všechno kontraktujeme. V Horní Suché bude kompletní výroba včetně přípravy materiálů.“

Pokročilý prototyp 24V startovací baterie, projekt, na který HE3DA využila státní dotaci. Následovat bude vývoj baterie s napětím 48 V.

„Zařízení jsou instalována průběžně, jak jejich části přicházejí od dodavatelů. Plán je, jak to budou dodavatelé stíhat, tak bude výroba nabíhat a do konce příštího roku bychom měli mít v provozu plnou kapacitu, to je 1,2 gigawatthodiny … Díky hotové první lince mezitím neztrácíme čas. Na ní se bude ladit výroba a mezitím se budou instalovat další linky, které se při rozběhnutí už rovnou nastaví podle té první.“

První baterie by měly sjet z nové linky do konce letošního roku. Linka dále poběží ve zkušebním provozu, oficiální zahájení výroby je naplánováno na jaro 2020.

Na pořadu dne jsou také další demonstrační testy odolnosti baterií. Předchozí zkoušky ukázaly, že baterie se sama nevznítí ani při velmi hrubém zacházení. Další demonstrace ukáže, jak se baterie HE3DA chová, když je vystavena otevřenému ohni.

Certifikace TÜV a energetická hustota baterie

„Certifikátů TÜV jsme získali už několik. Máme ověřenou kapacitu a cyklickou stabilitu a to jak na TÜV Süd, tak na TÜV Rheinland. Baterie prošla také vibračním testem pro použití v budovách a v automobilech. Pro další intenzivnější testy například pro vesmír bude potřeba baterie s vyztuženým krytem. Momentálně pod TÜV probíhá ještě certifikace na C E a v USA jsme u Interteku zadali bezpečnostní testy podle UL standardů. Tím s testy pro tento konkrétní typ baterie už končíme a další se budou dělat už na sériové baterky, co vyjedou z Horní Suché.“

- Titulní strany některých certifikátů: HE3DA zadání a razítko TÜV

„Velikostně i váhou zhruba odpovídají tomu, co máme teď, ale mají kapacitu jedné kilowatthodiny… takže se jedná téměř o dvojnásobný nárůst kapacity oproti prototypu a je tam i řada dalších vylepšení. Vychází to přibližně 10 kilo na jednu kilowatthodinu kapacity. Vidím, že se na to moc netváříte, ale to je záměr. My nesoutěžíme, kdo bude mít nejmenší článek. My soutěžíme, kdo bude mít menší úložiště. Znovu opakuji, že když maximálně odlehčíte články a dotáhnete jejich kapacitu na hranici možností, tak pak řízení a bezpečnost doháníte elektronikou. Aby elektronika dlouhodobě uhlídala tisíce článků ve větším úložišti, musí být všude a zároveň musí být velmi spolehlivá, takže je hodně drahá. Tím, že usilujeme o robustní řešení na úrovni článků, nám odpadne většina elektroniky. V tom spatřujeme naši hlavní konkurenční výhodu…

Nejvíc mě v této myšlence utvrdil náš projekt v Gerlachu. Tam jedinou elektroniku představuje monitoring. Nedali jsme tam žádné vyrovnávací systémy a naše úložiště teď rok běželo bez balancování. To si můžeme dovolit, protože máme velké články a práce s nimi je mnohem jednodušší. Když máte v úložišti tisíce článků, vždycky se najde nějaká práce pro battery management.“

„Robustní baterie mají výhodu i při výrobě, s milimetrovými elektrodami se pracuje snadněji a na lince (v Letňanech, pozn.red) máme spolehlivost 99 %. To jednak šetří náklady a jednak je to dobré z hlediska ekologie. Klasické články jsou na mechanické zacházení mnohem náročnější. Od našich dodavatelů víme, že u nejmenované konkurence 20 % článků při výrobě ani nespatří elektrolyt a jde rovnou na recyklaci. Při objemech výroby v milionech článků jsou to obrovské materiálové ztráty.“

HE3DA v USA

„Dostali jsme se do finále soutěže vynálezů pro aplikace v kosmu Nasa iTech. Z nějakých 160 přihlášených projektů jsme postoupili nejdřív do výběru 25 a pak do první desítky. Samozřejmě si můžu myslet, že jsme byli nejlepší, ale titul jsme nakonec nezískali. Postup mezi finalisty v USA je ale skvělý úspěch…

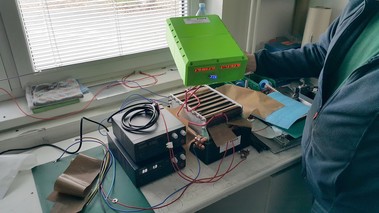

Příprava baterie na zkoušku nabíjení a vybíjení při zadané teplotě. Baterie se před zkouškou 24 hodin temperuje na zadanou teplotu, v době návštěvy redakce ji čekala zkouška na 80 °C. Podle posledních zpráv se baterie při této teplotě zvládla bez problémů nabít a vybít.

Baterky v Gerlachu úspěšně běží a majitelé z David Campu jsou velmi spokojeni. Ranč funguje offgrid, mají tam solár, větrnou elektrárnu a generátor. Za ten rok nehlásili žádný výpadek, ani v průběhu nebyla potřeba žádná údržba. Teď mluvím o bateriích, teploměry a voltmetry na sledování jsme tam měnili několikrát. Elektronika je prostě neslabší článek řetězu a to si budou muset všechny subjekty vyrábějící velká uložiště energie uvědomit…

Absolvovali jsme vyčerpávající obchodní „turné“ po USA a máme domluvených spoustu věcí. Například kupujeme pozemek nebo máme zajištěnou dodávku materiálu pro naše separátory. Zadali jsme také další testy naší technologie podle podmínek UL. Do konce roku bychom tak měli mít hotovou komplet bezpečnostní UL certifikaci. Je tam testování na oheň, nárazy, střelbu, přebíjení a další zkoušky… Teď jsme si ověřili, že naše baterie se zvládne nabít při minus deseti stupních. To je velmi slušné, články konkurence se nám při této teplotě nepovedlo nabít ani na 15 procent. Teď chystáme další zkoušky baterie pro teplotu 80 °C.“