Historie a perspektivy OZE - fotovoltaika, technologie krystalického křemíku

Od roku 1975 do roku 2006 se energetická návratnost fotovoltaických systémů zkrátila na 1/10. Uvedená skutečnost má zásadní vliv na pokles ceny i environmentální dopady výroby elektřiny z fotovoltaických systémů. V uvedeném období vzrostla roční produkce fotovoltaických systémů 25 000krát, přičemž cena poklesla na 1/20. Největší podíl na trhu mají krystalické křemíkové články.

ÚVOD

Fotovoltaické systémy neprodukují žádné odpady ani emise při výrobě elektřiny. Nejdříve je však třeba je vyrobit a nainstalovat a na konci životnosti opět demontovat a zpracovat. Při všech těchto procesech se spotřebovávají materiály a energie. Důležitá je proto energetická návratnost (EPBT - Energy PayBack Time) - doba, za kterou systém vrátí energii, která byla investována do jeho výroby na začátku jeho životního cyklu, včetně těžby a zpracování materiálů a surovin. Dalším parametrem umožňujícím porovnávání zdrojů energie je energetická výnosnost (EROEI - Energy Return on Energy Invested, též EROI) - poměr získané energie k energii vložené.

Z ekonomického hlediska jsou rozhodující investiční náklady systému, ty jsou dosud vysoké, rychle však klesají. Na jejich pokles má vliv zejména růst účinnosti článků, očekávaný pokles ceny křemíku v souvislosti s novými výrobními kapacitami a používání tenčích desek [5, 12]. Výrazně se na poklesu ceny projevuje růst objemu výroby podporovaný výkupními cenami.

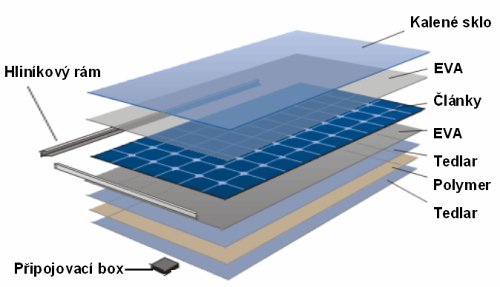

Obrázek 1: Skladba panelu s krystalickými křemíkovými články (EVA - Etylen-Vinyl-Acetát)

ENVIRONMENTÁLNÍ DOPADY

Fotovoltaika je vnímána jako technologie šetrná k životnímu prostředí, i z obchodního hlediska se výrobcí snaží toto pojetí posilovat. Sledování environmentálních dopadů je proto věnována odpovídající pozornost [1, 5].

Analýza životního cyklu fotovoltaické elektrárny s multikrystalickými články metodou CML je uvedena ja obrázku 2, Na potenciálu globálního oteplování, humánní toxicity a acidifikace (2., 4. a 6. sloupec) se minimálně ze 70 až 80 % podílí sekundární dopady - emise z výroby spotřebované energie [5]. Redukce spotřeby energie ve výrobě má tedy výrazně pozitivní environmentální dopady. Pokud by byly ve výrobě použity obnovitelné zdroje energie, byly by environmentální dopady výrazně nižší. Z hlediska trvalé udržitelnosti je významná rychlost čerpání surovinových zdrojů (sloupec 1) pro vyhodnocení jejich dostupnosti v budoucnosti.

Obrázek 2: Environmentální dopady výroby PV panelů o výkonu 1 kWp, metoda CML [5]

ENERGETICKÁ NÁROČNOST VÝROBNÍHO CYKLU FOTOVOLTAICKÉHO SYSTÉMU

V případě fotovoltaických (PV) panelů z krystalického křemíku můžeme rozlišit následující fáze životního cyklu (zvýrazněny jsou nejvýznamnější položky z hlediska energetické náročnosti):

- těžba surovin

- výroba metalurgického křemíku (mg-Si)

- rafinace na solární křemík (sg-Si)

- krystalizace ingotu a řezání desek

- výroba článků

- kompletace panelů

- montáž fotovoltaického systému

- provoz - výroba elektřiny

- demontáž systému

- recyklace nebo likvidace

- doprava (v různých fázích)

Podobný řetězec lze vysledovat pro ostatní komponenty fotovoltaického systému - měnič, nosnou konstrukci případně tracker a další.

Podíl jednotlivých položek závisí kromě použité metody výroby solárního křemíku a ingotů i na konkrétním výrobci. Výroba monokrystalických článků je ve srovnání s multikrystalickými energeticky náročnější, mají však vyšší účinnost. Novější provozy mají v obou případech spotřebu až několikanásobně nižší [1]. Podobně technologie tažení křemíkových pásů přímo z taveniny (tzv. ribbon) je díky nižší spotřebě křemíku energeticky výhodnější, viz obrázek 3, články vyrobené touto technologií však mají nižší účinnost.

Obrázek 3 Podíl jednotlivých fází na energetické náročnosti výroby PV panelů

Výroba solárního křemíku

Dokud byl pro výrobu fotovoltaických článků používán odpadní křemík z výroby mikroelektronických součástek, byla otázka energetické náročnosti výroby vedlejší. S růstem výrobních kapacit fotovoltaických článků vyvstala nutnost budovat nové kapacity speciálně na výrobu solárního křemíku. Původní tzv. Siemens proces byl sice upraven s cílem snížit spotřebu energie, přesto podíl výroby křemíku na celkové spotřebě energie byl stále vysoký.

Novější proces využívající tzv. Fluidized Bed Reaktor (FBR) namísto původního reaktoru Siemens vykazuje nižší spotřebu elektrické energie, spotřeba tepla je zhruba stejná [1]. Ve fázi ověřování je výrobní postup firmy Elkem Solar, v němž je solární křemík vyráběn přímo metalurgickým postupem. Srovnání spotřeby energie uvedených metod je v tabulce 1.

| Metoda | Jednotka | Siemens | FBR | Elkem |

|---|---|---|---|---|

| Spotřeba energie | ||||

| Elektřina | kWhel | 110 | 30 | 25 |

| Teplo | MJth | 185 | 185 | - |

| Celkem | MJprim | 1070 | 500 | 300 |

Tabulka 1: Energetická náročnost různých metod výroby solárního křemíku [1]

Ostatní fáze výroby panelů

Spotřeba energie při výrobě ingotu souvisí s tepelnými ztrátami zařízení. U větších ingotů jsou měrné ztráty na jednotku produkce menší. Další pokles spotřeby lze očekávat v souvislosti s rekuperací tepla.

Řezání ingotů a desek se blíží technologickým limitům, nelze již dále zmenšovat šířku řezu a proto ani spotřebu energie. Snížit spotřebu energie až o dvě třetiny a zároveň finanční náklady je možno recyklací řezné emulze [1].

Podíl spotřeby energie zbývajících fází výroby fotovoltaických panelů byl donedávna málo významný. V současnosti nad snahou o snižování spotřeby energie převažuje snaha o zvyšování účinnosti, která má významnější vliv na energetickou návratnost. V důsledku spotřeba energie ve výrobě článků a při kompletaci panelů mírně narůstá.

Doplňkové komponenty fotovoltaických systémů

Snižování energetické náročnosti výroby ostatních komponent fotovoltaické elektrárny - invertor, kabeláž, nosná konstrukce - je věnována zvýšená pozornost teprve v posledních letech, dříve byl jejich podíl na celkové spotřebě energie málo významný.

ENERGETICKÁ NÁVRATNOST A ENERGETICKÁ VÝNOSNOST

Odhady budoucích cen energetických komodit jsou zatíženy značnou nejistotou. V polovině loňského roku byla cena ropy třikrát vyšší než v současnosti. Ekonomové jen odhadují, jaký podíl na dosavadním vývoji měly spekulace nebo současná ekonomická krize a jaký je podíl rostoucích nákladů na těžbu ropy. Ekonomické porovnávání zdrojů energie z dlouhodobého hlediska je proto velmi obtížné.

Jednou z možností, jak se vyhnout nejistotám ekonomických prognóz, je porovnávat zdroje energie čistě z energetického hlediska. K tomu jsou používány ukazatele vysvětlené v úvodu - energetická návratnost (EPBT) a energetická výnosnost (EROEI). U paliv a podobných zdrojů energie lze vyhodnocovat pouze EROEI. Naproti tomu u elektráren je možno vyhodnocovat oba ukazatele. U všech konvenčních zdrojů energie lze do budoucna očekávat pokles EROEI, protože se snižující se dostupností porostou náklady na jejich těžbu. Naproti tomu u obnovitelných zdrojů energie a zejména u fotovoltaiky je do budoucna očekáváno ještě výrazné zlepšení. Je zřejmé, že z dlouhodobého hlediska mohou být používány zdroje s nízkým EROEI jen v případě, že budou dotovány, například proto, že budou mít jiné výhodné vlastnosti.

Cesty ke zkracování doby energetické návratnosti (EPBT)

- snižování spotřeby energie ve výrobě solárního křemíku

- snižování spotřeby křemíku

- zvyšování účinnosti článků

- recyklace na konci životnosti

Cesty ke zvyšování energetické výnosnosti (EROEI)

- zkracování energetické návratnosti (viz výše)

- prodlužování životnosti

Snižování spotřeby křemíku

Spotřeba křemíku na výrobu článků (měřeno v g/Wp) klesá jednak snižováním ztrát křemíku ve výrobě, jednak zvyšováním účinnosti článků a panelů. Snížení spotřeby křemíku obvykle snižuje výrobní náklady. Současný standard je spotřeba na úrovni 10 až 12 g/Wp, viz Obrázek 4. V poslední době jsou zkoušeny bezřezné technologie oddělování desek. Uvažuje se o výrobě desek s tloušťkou jen 80 µm s odpadem asi 5 % [12]. Spotřeba křemíku by se snížila na zlomek současné hodnoty. V nejbližších letech je očekáván pokles na 4 až 6 g/Wp [1]. Za technologickou mez jsou v současnosti považovány 2 g/Wp. Při tak nízké spotřebě křemíku už vysoce převažuje energetická náročnost ostatních komponent, viz Obrázek 5.

Obrázek 4 Vývoj spotřeby energie na výrobu fotovoltaických panelů v závislosti na spotřebě křemíku [5]

Zvyšování účinnosti článků a panelů

Účinnost lze u krystalických křemíkových článků považovat za měřítko kvality výroby. Ještě před několika málo lety byla účinnost 12 % považována za vyhovující. V současnosti je standardem 16 %, za dobrou hodnotu je považováno 18 %. Toto poměrně výrazné zlepšení bylo dosaženo relativně malými úpravami výrobního postupu. Špičkové články dosahují účinnosti kolem 22 % [11]. Rekordní účinnost monokrystalických článků je již 10 let na úrovni 24,7 %, což je blízko teoretického maxima pro jednovrstvé technologie, multikrystalické články dosáhly účinnosti 20,3 % [13]. Je však třeba rozlišovat účinnost samotných článků a účinnost kompletních panelů, která je asi o dvě procenta nižší [13].

Zvýšení účinnosti panelů a zároveň zlepšení dlouhodobé stability výkonu, a tím i prodloužení životnosti by mohlo přinést laminování do silikonu. Silikon má lepší odolnost proti UV záření i vysokým teplotám než v současnosti používaná EVA fólie. Je sice cenově náročnější, umožňuje však zrychlit kontinuální výrobní proces.

Obrázek 5 Energetická návratnost fotovoltaických elektráren v závislosti na spotřebě křemíku

a účinnosti článků pro různé technologie výroby solárního křemíku, upraveno podle [1]

Energetická návratnost kompletního fotovoltaického systému se při použití v současnosti dostupných metod může zkrátit na méně než 2 roky i v podmínkách České republiky, viz Obrázek 6. Při životnosti 30 let tak mohou fotovoltaické elektrárny s panely z krystalických křemíkových článků dosáhnout EROEI 15 i více.

Obrázek 6 Energetická návratnost PV systému s vyznačením podílu jednotlivých komponent [4]

RECYKLACE PANELŮ NA KONCI ŽIVOTNOSTI

Recyklace fotovoltaických panelů je dosud okrajovou záležitostí, v současnosti je vyřazováno z provozu jen několik stovek tun panelů ročně v rámci celé Evropy [2]. Kromě recyklace panelů vyrobených běžnými technologiemi [2, 3] jsou zkoušeny i úpravy konstrukce s cílem recyklaci usnadnit [8, 9].

Nejvýznamnější komponenty z hlediska hmotnosti jsou sklo (63 %) a hliníkový rám (22 %) [2]. Jejich recyklace je dnes zcela běžná, recyklovatelnost se blíží 100 %. Naopak plastové materiály téměř nelze recyklovat. Recyklace skla snižuje spotřebu energie na jeho výrobu asi o 40 %, v případě hliníku dokonce o 95 %. Jsou však nabízeny i panely bez hliníkového rámu. Recyklace těžkých kovů je z hlediska spotřeby materiálů a energií srovnatelná s výrobou z primárních surovin. Tyto materiály jsou recyklovány z důvodu ochrany životního prostředí - jsou toxické.

Samotné fotovoltaické články jsou nejvýznamnější položkou jak z hlediska ceny, tak z hlediska spotřeby energie na výrobu panelu, přestože jejich hmotnost je zanedbatelná. Na konci životnosti panelu jsou přitom články v podstatě nezměněny.

Termická recyklace

Z hlediska připravenosti pro praktické použití je nejpokročilejší metodou recyklace panelů termický proces navržený Deutsche solar AG, pro který již existuje demonstrační jednotka průmyslové velikosti [2, 3].

Metoda je použitelná pro většinu stávajících panelů a článků. Recyklační proces je náročný na energii a ruční práci, lze však vytěžit až 85 % křemíkových desek a tím snížit spotřebu energie na výrobu nových panelů až o 70 %.

Obrázek 7 Třídění surovin při termické recyklaci

Konstrukční úpravy

Cílem konstrukčních úprav je usnadnit demontáž celých plně funkčních článků na konci životnosti panelu. Na rozdíl od termické metody, kde výstupním produktem jsou křemíkové desky po odleptání funkčních vrstev původního článku. Jsou navrhovány metody zapouzdření článků bez laminace nebo dvojité zapouzdření s mezivrstvou, která má nízkou přilnavost k článkům - metoda DEM (Double Encapsulated Module) [9]. U metody DEM jsou články před laminací zapouzdřeny do silikonu, který má srovnatelný index lomu jako EVA, ale nízkou adhezi k článkům. Dodatečné vrstvy snižují účinnost v nejlepších případech o 3 %.

Obrázek 8 Odlupování EVA a mezivrstvy při demontáži panelu

Recyklace fotovoltaických systémů a zejména článků by mohla přispět k výraznému zkrácení energetické návratnosti, viz tabulku 2. Obě uvedené metody však byly navrženy pro články o tloušťce 200 až 270 µm, jejich použitelnost pro články menších tlouštěk je problematická. Tenčí články jsou výrazně náchylnější na mechanické poškození, v důsledku klesá výtěžnost recyklovaných článků.

Tabulka 2 Porovnání energetické náročnosti metod recyklace s přímou výrobou ze surovin [10]

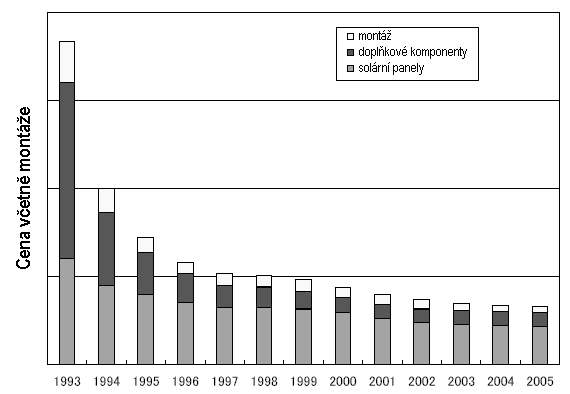

Ceny fotovoltaických systémů

Ceny fotovoltaických panelů i celých elektráren v minulosti klesaly o 14 % při každém zdvojnásobení roční produkce. Ke zpomalení tohoto procesu v současnosti došlo v důsledku nedostatku základní suroviny - solárního křemíku. Jeho cena prudce stoupla, což zvýhodnilo tenkovrstvé technologie, kde je spotřeba polovodičových materiálů o jeden až dva řády nižší. V letošním roce mají být uvedeny do provozu nové provozy pro výrobu solárního křemíku, očekává se proto pokles jeho ceny.

Obrázek 9: Podíl jednotlivých komponent na ceně fotovoltaické elektrárny

V dlouhodobém horizontu je očekáván pokles ceny fotovoltaických elektráren s panely z krystalických křemíkových článků asi na jednu třetinu oproti současné úrovni. Hlavními důvody jsou jednak výše uvedený potenciál pro pokles spotřeby energie a materiálů ve výrobě krystalických křemíkových článků a jednak pokles nákladů v souvislosti s růstem objemu výroby.

Vývoj cen v České republice je ovlivněn změnami kurzu koruny. Výrazný pokles investičních nákladů na fotovoltaické elektrárny v loňském roce byl změnou kurzu koruny posílen. Výkupní ceny fotovoltaické elektřiny poklesly o 5 %, ceny elektráren však klesly o více než 10 %. Investice do fotovoltaiky se tak stala výhodnější, než bylo původně zamýšleno. V současnosti však v souvislosti s rychlým oslabováním koruny ceny dovážených komponent rostou, s tím klesá výhodnost nových investic. Stabilní vývoj porovnatelný se zeměmi EU bude možný až po přijetí eura, podíl spekulativních investic využívajících momentálních výkyvů kurzu poklesne.

ZÁVĚR

Výroba krystalických křemíkových článků prochází obdobím rychlého snižování energetické náročnosti. Zároveň se snižuje spotřeba materiálů a vedlejší produkty výroby jsou dle možností recyklovány.

Při použití dostupných výrobních technologií lze dosáhnout v podmínkách České republiky energetické návratnosti kratší než 2 roky. Další zkracování energetické návratnosti je možné v souvislosti se snižováním tloušťky desek a zvyšováním účinnosti článků. Řada navrhovaných úprav výrobního postupu zároveň snižuje finanční náročnost výroby, proto jsou průběžně zaváděny do praxe.

REFERENCE

[1] ALSEMA, E. A.; de WILD-SCHOLTEN, M. J. Reduction of the envoronmental impact in crystaline silicon manufacturing production. In: 22nd European Photovoltaic Solar Energy Conference, Milano, Italy, 3-7 September 2007.

[2] WAMBACH, K.; SHLENKER, S.; RÖVER, I; MÜLLER, A. Recycling of Solar Cells and Photovoltaic Modules.

[3] MÜLLER, A; WAMBACH, K.; ALSEMA, E. A. Reduction of environmental impacts of PV by the recycling process of Deutsche Solar,

[4] de WILD-SCHOLTEN, M. J.; GL?CKNER, R.; ODDEN, J.-O.; HALVORSEN, G.; TRONSTAD, R. LCA Comparison of the Elkem Solar Metallurgical Route and Conventional Gas Routes to Solar Silicon. In: 23rd European Photovoltaic Solar Energy Conference, 1-5 September 2008, Valencia, Spain

[5] ALSEMA, E. A.; de WILD, M. J. Reduction of Environmental Impacts in Crystalline Silicon

Photovoltaic Technology, An Analysis of Driving Forces and Opportunities, In: MRS Fall 2007, Boston, 26-29 November 2007

[6] de WILD-SCHOLTEN, M. J. et all. Fluorinated Greenhouse Gates in Photovoltaic Module Manufacturing. Potential Emissions and Abatement Strategie. In: 22nd European Photovoltaic Solar Energy Conference, Milano, Italy, 3-7 September 2007

[7] Sanyo. HIT photovoltaic module, karalogový list

[8] DOI, T.; IGARI, S.; TSUDA, I. Development of a recyclable PV module: Evaluation of electrical characteristics of recycled cells. In: EuroPV 2004, Slovenia

[9] SÁNCHEZ-FRIERA, P.; GALÁN, J. E.; GUARDE, D.; MANJÓN, D. Simple design of recyclable PV modules.

[10] BECHNÍK, Bronislav; BAŘINKA, Radim; ČECH, Petr. Analýza životního cyklu FVS. In: Sborník příspěvků ze 3. České fotovoltaické konference. 3. až 5. listopadu 2008, Brno, Kongresové centrum BVV. ISBN 978-80-254-3528-1. Dostupné zde.

[11] High-Efficiency Solar Cell on N-Type Silicon Substrates. Dostupné zde.

[12] Progress, slice by slice. Sun & Wind Eneregy č. 6/2008, str. 132 až 142.

[13] GREEN, Martin A.; EMERY, Keith; HISHIKAWA, Yoshihiro; WARTA, Wilhelm. Solar Cell Efficiency Tables (Version 32). Prog. Photovolt: Res. Appl. 2008; 16:435-440. Published online in Wiley InterScience (www.interscience.wiley.com) DOI: 10.1002/pip.842